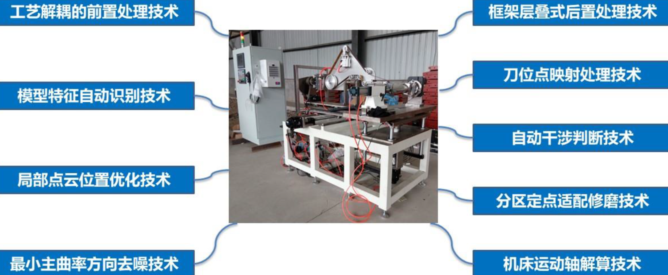

設(shè)備特點(diǎn):

(一)工藝解耦的前置處理技術(shù)

采用工藝解耦的前置處理技術(shù),在設(shè)計(jì)端即可獲得用于葉片磨�����、拋、檢多工序的一致性制造數(shù)據(jù)交換文件�����,直接支持后續(xù)不同工序的多樣化數(shù)控編程需求�。具有如下特點(diǎn):

(1)前置處理過程無需加工工藝系統(tǒng)信息,一次性處理����,輸出文件對(duì)于不同工藝過程具有通用性。

(2) 前置處理過程操作簡(jiǎn)單��,整個(gè)過程可自動(dòng)化完成��。

(3) 后續(xù)加工工序無需使用 UG 商用軟件即可完成編程數(shù)控。

(二)加工檢測(cè)一體化和智能后置處理技術(shù)

集成了“在線測(cè)量”與“工藝參數(shù)層疊式映射”技術(shù)的智能后置處理系統(tǒng)�,可結(jié)合當(dāng)前工序技術(shù)要求,自動(dòng)完成數(shù)控加工程序的適配解算與智能編程����,支持對(duì)葉片型面的定點(diǎn)修型磨拋。具有如下特點(diǎn):

(1)加工檢測(cè)一體化的和智能后置處理過程�����,可依據(jù)工藝要求及功能需求進(jìn)行適配與擴(kuò)展�����,便于實(shí)現(xiàn)工藝功能的疊加以及不同工藝場(chǎng)景下的快速應(yīng)用�����。

(2)無需專業(yè)數(shù)控人員即可自動(dòng)完成對(duì)葉片型面磨�、拋、檢的工藝解算與數(shù)控編程���。

(3)可精確適形已前序加工的葉片型面��,實(shí)現(xiàn)工序余量的均勻磨拋去除��。

(4)可對(duì)葉片型面進(jìn)行分區(qū)與定點(diǎn)的修形磨拋加工�����。

(三)磨削去除量自適應(yīng)均勻控制技術(shù)

設(shè)計(jì)了磨削去除量均勻控制算法���,引入砂帶速度比例系數(shù)��,對(duì)磨削過程設(shè)定進(jìn)給速度進(jìn)行適配修正���。具有如下特點(diǎn):

(1)在影響磨拋材料去除量的控制參數(shù)上,相比于磨削壓力等控制方式��,進(jìn)給速度具有更好的伺服控制性能��。

(2)不增加工藝人員的計(jì)算工作量��,自動(dòng)適配葉片加工型面���,并提高葉片型面磨拋的輪廓精度。

(四)分區(qū)自選-定點(diǎn)修型磨拋技術(shù)

根據(jù)實(shí)際工藝需求����,可對(duì)葉片型面不同區(qū)域進(jìn)行獨(dú)立加工�����,并能結(jié)合CMM結(jié)果數(shù)據(jù)或在線測(cè)量數(shù)據(jù)�����,對(duì)葉片型面進(jìn)行定點(diǎn)補(bǔ)償修型磨拋�,實(shí)現(xiàn)檢測(cè)加工一體化的葉片修形磨拋加工���。具有如下優(yōu)勢(shì):

(1)可對(duì)葉片加工型面的葉盆�����、葉背���、進(jìn)氣邊、排氣邊進(jìn)行單獨(dú)磨削��,還可進(jìn)一步針對(duì)葉片型面中某個(gè)面����、某個(gè)區(qū)段進(jìn)行更加靈活的自選磨拋加工。

(2)可抑制裝夾定位誤差對(duì)葉片加工精度的強(qiáng)相關(guān)影響�。

(3)可依據(jù)葉片實(shí)際加工余量的在機(jī)檢測(cè)或 CMM 結(jié)果數(shù)據(jù)���,對(duì)葉片磨削數(shù)據(jù)直接補(bǔ)償,實(shí)現(xiàn)對(duì)葉片型面的定點(diǎn)修型磨拋���;尤其適用于因加工或使用而產(chǎn)生局部尺寸缺陷或變形缺陷�����,卻還存在加工余量的葉片修形磨拋加工工藝��。